Анализ технических преимуществ основного оборудования

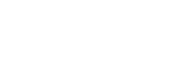

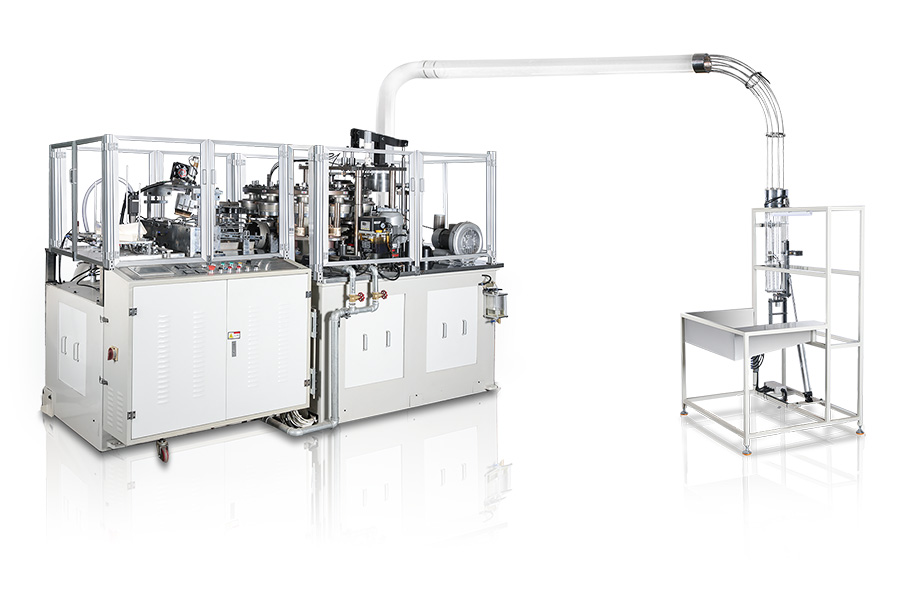

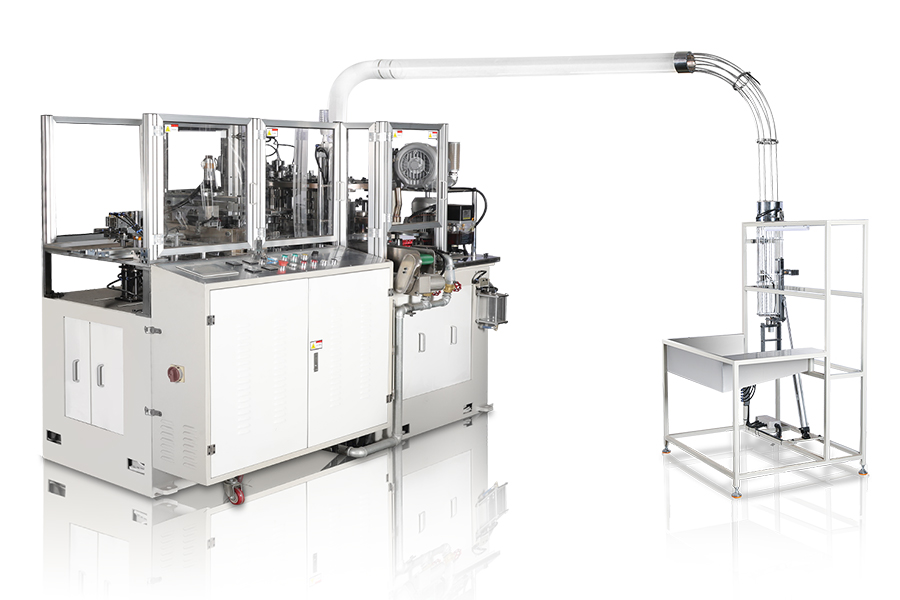

Ядро высокопроизводительного производства бумажного чашки заключается в его способности адаптироваться к сложным и изменяющимся рыночным требованиям. Превосходная модель должна обладать способностью производить как одно и двойные покрытые PE, покрытые PE бумажные стаканчики , бесшовное переключение между производством на чашки с холодным напитком и чашками с горячими напитками. Эта гибкость гарантирует, что производственная линия может обрабатывать заказы от разных клиентов, будь то для горячих чашек с толщиной стенкой, необходимыми для обжигания кофе или чашков, предназначенных для предотвращения конденсации для мороженого и холодных напитков. Его высокопроизводительные механизмы выполнения гарантируют согласованность формирования чашки, гладкость прокатывания обода и твердость дна-все критические физические индикаторы, которые определяют, является ли бумажная чашка утечка и обеспечивает хороший пользовательский опыт.

Помимо точных производственных возможностей, современное передовое оборудование интегрирует автоматические системы проверки качества. Эти системы обычно используют технологии проверки зрения для проведения комплексного сканирования обода чашки, внутренней стороны тела чашки, и обе стороны дна чашки. После обнаружения дефектов, таких как сломанный обод, разорванный корпус, неправильный прокат обода, потенциальные точки утечки или деформированные чашки, система немедленно командует устройством отклонения для автоматического разделения некачественного продукта. Это гарантирует, что каждый продукт, переходящий на стадию упаковки, соответствует стандартам качества на 100%, что значительно снижает риск жалоб и доходности клиентов из-за проблем с качеством, а также экономит существенные затраты, связанные с ручным инспекцией постпроизводства в традиционных методах.

Оптимизация производственной линии для максимальной экономии затрат

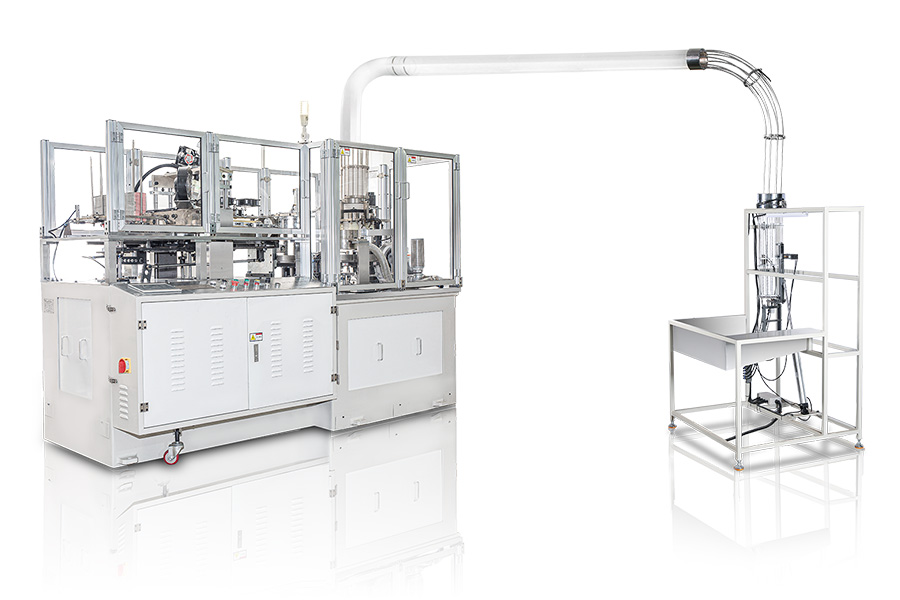

Чтобы по -настоящему достичь эффективности и душевного спокойствия, наличие только хост -машины далеко не достаточное; Внимание должно быть уделено синергии и оптимизации всего производственного процесса. Например, оснащение автоматического конвейера вентилятора бумаги может принести значительный повышение эффективности. Это устройство автоматически и непрерывно транспортирует стопки бланков бумажных вентиляторов постоянно в формирующую хост -машину, заменяя процесс, который ранее требовал частой ручной загрузки операторами. Это не только освобождает работников от повторяющегося труда, резко уменьшая физические нагрузки и требования к рабочей силе, но, что более важно, позволяет непрерывному непрерывному производству, минимизируя время, потраченное на остановку для загрузки, тем самым непосредственно повышая общую эффективность выходной передачи линии.

Еще одним ключевым моментом для повышения общей эффективности является автоматическая обработка готовых продуктов вниз по течению. Современные проекты позволяют оборудованию формирования ядра легко подключаться к автоматическим упаковочным машинам. Сформированные бумажные стаканчики транспортируются непосредственно и упорядочены через конвейерную ленту в упаковочную машину, где они автоматически подсчитывают, сложены, мешя или в штучной упаковке. Эта интегрированная конструкция процесса устраняет время ожидания и обработки между процессами готовых чашек, еще больше сжатия производственного цикла, снижение зависимости от ручного труда и избегая потенциального загрязнения продукта или повреждения во время промежуточных этапов, обеспечивая чистоту и эффективность от производства до упаковки.

Ключевые показатели производительности, которые следует учитывать при оценке оборудования

Следовательно, при выборе основного оборудования инвесторы должны принять долгосрочное представление и не сосредоточиться исключительно на первоначальной цене покупки голой машины. Поистине превосходное оборудование - это всеобъемлющее воплощение его гибкости производства, надежности качества, степени автоматизации и масштабируемости. Его ценность заключается в его способности действовать как мозг и сердце производственной линии, создавая плавную, стабильную и почти не содержащую человеческого вмешательства современную производственную систему посредством эффективной связи с другими автоматизированными вспомогательными машинами. Во время оценки следует тщательно изучить его технические детали, такие как стабильность производственных мощностей, скорость дефекта, уровни потребления энергии, а также техническая поддержка производителя и возможности обслуживания после продажи. Эти факторы в совокупности определяют комплексные долгосрочные эксплуатационные расходы и возврат инвестиций производственной линии.