В современном промышленном производстве контейнеры для квадратных дно являются важными инструментами для упаковки, хранения и транспорта. Их качество и производительность напрямую связаны с безопасностью продукта, эффективностью транспорта и пользовательским опытом. В производственном процессе квадратных нижних контейнеров выбор контейнерной машины квадратного дна и применение производственных процессов являются ключевыми факторами при определении качества контейнеров. Особенно в процессе литья контроль точностью размеров и однородности толщины стенки контейнера не только влияет на внешний вид контейнера, но и на его конструктивную прочность, герметичность производительности и срок службы.

1. Важность точности размерных и единообразии толщины стенки

Точность размеров квадратных нижних контейнеров относится к степени согласованности между размерами каждой части контейнера и конструктивными спецификациями, которая напрямую связана с взаимосвязанностью и стабильностью укладки контейнера. Подражание толщины стенки относится к консистенции толщины стенки контейнера, которая влияет на несущую грузоподъемность контейнера, сопротивление деформации и тепловую стабильность. Если точность размеров недостаточна или толщина стенки неравномерно распределена, контейнер подвержен разрушению и утечке во время транспортировки и даже влияет на качество содержимого. Следовательно, обеспечение точности размерной точности и толщины стенки контейнера в процессе литья является ядром улучшения общего качества продукта.

2. Различия в способности производственных процессов контролировать точность размеров

Различные производственные процессы, такие как формование для удара, образец экструзии, литье под давлением и т. Д., Имеют свои преимущества в контроле размерной точности и однородности толщины стенки контейнеров. Безуспособность подходит для контейнеров большого объема, но контроль точности относительно сложный; Экструзионное литье в основном используется для производства трубчатых продуктов непрерывной длины, а точный контроль контейнеров с квадратным дном ограничен. Напротив, инъекционное формование показало значительные преимущества в контроле размерной точности и однородной толщины стенки сложных контейнеров из-за его высокой гибкости и точности.

3. Преимущества технологии литья под давлением

Инъекционное формование - это метод формования, в котором расплавленное пластик впрыскивается в полость формы, а желаемая форма формы получается после охлаждения и затвердевания. Ключ заключается в точности конструкции пресс -формы и тонкого контроля параметров литья под давлением.

Точность конструкции плесени: подпредьем является основой формования, и ее конструкция напрямую определяет конечную форму продукта. Благодаря высокопрофессиональному производству плесени, включая оптимизацию таких деталей, как размер полости, наклонный наклон и положение затвора, размер формованного контейнера может быть обеспечена точным.

Тонкое управление параметрами литья под давлением: такие параметры, как температура, давление и время во время процесса литья под давлением, оказывают решающее влияние на качество литья. Благодаря расширенным системам управления формованными машинами, точное управление такими параметрами, как температура пластика, скорость впрыска и время удержания, тем самым эффективно контролируя однородность толщины стенки, уменьшение внутреннего напряжения и улучшение прочности продукта.

Автоматизация и интеллект: современная технология литья впрыскивания включает в себя элементы автоматизации и интеллекта, такие как мониторинг производственных данных в реальном времени с помощью технологии Интернета вещей и оптимизация параметров производства с использованием алгоритмов ИИ для дальнейшего повышения эффективности производства и стабильности качества продукта.

IV Примеры применения литья под давлением в квадратном нижнем формовании контейнера

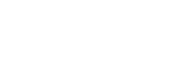

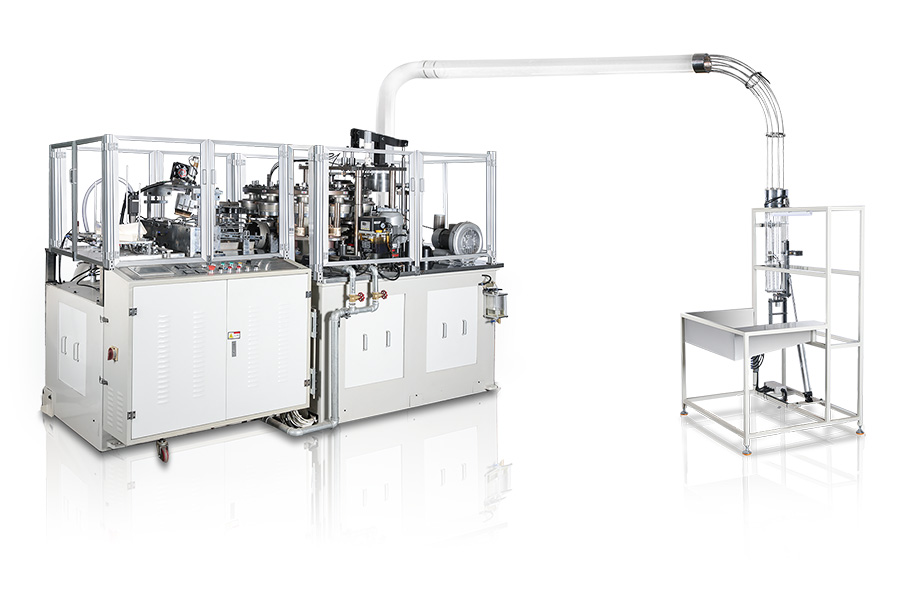

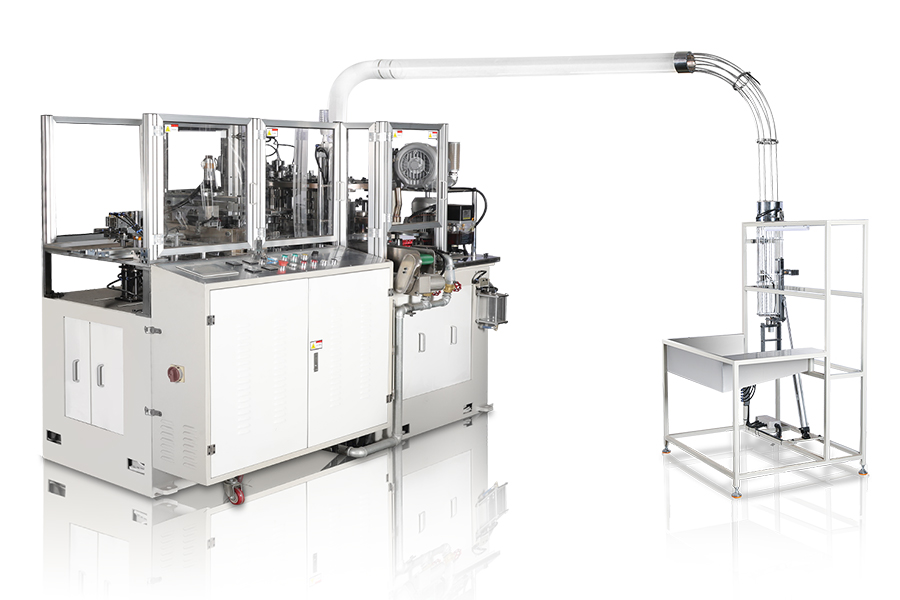

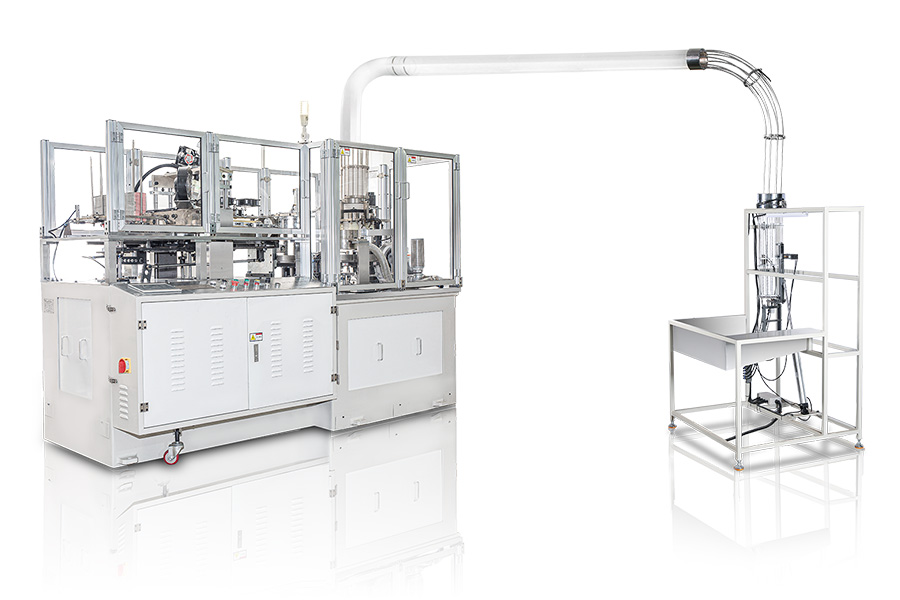

В реальном производстве, Квадратные нижние контейнерные машины Использование технологии литья под давлением может производить контейнеры с высокой точностью размерной точностью, равномерной толщиной стенки и хорошей прочности конструкции с помощью точно спроектированных форм и тонко контролируемых параметров литья под давлением. Эти контейнеры не только красивы по внешнему виду, но и хорошо работают во время укладки и транспортировки, эффективно снижая скорость поломки и скорость жалоб клиентов, а также повышение конкурентоспособности рынка.